Wprowadzenie i definicja orbitrolu

Orbitrol, to zaawansowany hydrauliczny zawór skrętu opracowany i produkowany przez firmę Danfoss, światowego lidera w dziedzinie technologii hydraulicznych. Ta rewolucyjna technologia, wprowadzona na rynek w latach 60. XX wieku, zrewolucjonizowała sposób sterowania maszynami ciężkimi, eliminując potrzebę stosowania mechanicznych połączeń między kołem kierownicy a kołami jezdnymi. Historia rozwoju orbitroli przez Danfoss to nieustanne dążenie do doskonałości – od pierwszych prototypów do dzisiejszych zaawansowanych systemów z kompensacją ciśnienia i zintegrowanymi zaworami priorytetowymi. Podstawowa zasada działania orbitrol opiera się na precyzyjnej kontroli przepływu oleju hydraulicznego, który przekazuje moment obrotowy z koła kierownicy do siłowników sterujących kołami bez bezpośredniego połączenia mechanicznego. To rozwiązanie stanowi kamień milowy w rozwoju przemysłu maszynowego, umożliwiając konstruowanie bardziej wydajnych, bezpiecznych i ergonomicznych maszyn, które mogą pracować w najbardziej wymagających warunkach – od głębokich kopalni po strome zbocza górskie.

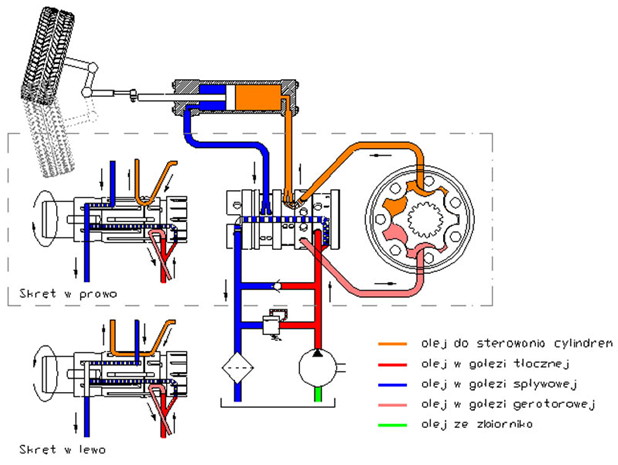

Na rysunku pokazano schemat budowy układu sterowania opartego na orbitrolu.

Zastosowania i typy orbitroli

Spektrum zastosowań orbitrol jest niezwykle szerokie i obejmuje niemal wszystkie gałęzie przemysłu wykorzystujące ciężki sprzęt. W budownictwie orbitrole stanowią kluczowy element systemów kierowniczych w koparkach, ładowarkach, walcach drogowych, równiarkach oraz żurawiach samojezdnych, gdzie precyzja i płynność sterowania mają kluczowe znaczenie dla bezpieczeństwa i efektywności pracy. W rolnictwie technologia ta zrewolucjonizowała obsługę ciągników, kombajnów, sieczkarni i innych specjalistycznych maszyn, umożliwiając operatorom wielogodzinną pracę bez nadmiernego zmęczenia. Poza tymi podstawowymi zastosowaniami, orbitrol znalazł również zastosowanie w maszynach leśnych (harwestery, forwardery), górniczych (wozidła, ładowarki podземne), а także w pojazdach specjalnych, takich jak wozy strażackie czy pojazdy lotniskowe. Na rynku dostępne są różnorodne modele orbitroli, od podstawowych jednostek o stałej wydajności, przez wersje ze zmienną wydajnością dozowania, aż po zaawansowane systemy z reakcją na obciążenie (load-sensing) i zintegrowanymi zaworami zabezpieczającymi, co pozwala dobrać odpowiedni model do konkretnych wymagań każdej maszyny.

Budowa i zasada działania

Budowa wewnętrzna orbitrol to mistrzowskie połączenie precyzji inżynierskiej z zaawansowaną hydrauliką. Typowy orbitrol składa się z korpusu zawierającego obrotowy rozdzielacz, który jest połączony z kołem kierownicy, bloku cylindrowego z tłoczkami, które wykonują pracę tłoczenia oleju, oraz zintegrowanych zaworów zabezpieczających. Kiedy operator obraca koło kierownicy, rozdzielacz kieruje olej hydrauliczny do odpowiednich komór siłowników sterujących, powodując skręt kół. System wykorzystuje zasadę przepływu oleju pod ciśnieniem przez precyzyjnie dobrane kanały, które przekształcają ruch obrotowy koła kierownicy na liniowy ruch siłowników. Dzięki technologii orbitrol naprawa układów kierowniczych stała się prostsza i bardziej dostępna w porównaniu do starszych systemów mechanicznych. Hydrauliczne sterowanie oferuje liczne przewagi nad rozwiązaniami mechanicznymi i elektrycznymi, w tym mniejsze opory skrętu dla operatora, większą odporność na trudne warunki pracy, możliwość stosowania w maszynach o dużych gabarytach oraz łatwość integracji z zaawansowanymi systemami wspomagania.

Korzyści, konserwacja i przyszłość technologii

Główne zalety stosowania orbitroli w maszynach roboczych to przede wszystkim zwiększona precyzja sterowania, znacząca redukcja wysiłku operatora podczas manewrowania, wyższa niezawodność w trudnych warunkach pracy oraz możliwość pełnej kontroli nad maszyną nawet przy wyłączonym silniku (dzięki funkcji awaryjnego sterowania). Aby zapewnić długotrwałe i bezawaryjne działanie systemu, kluczowa jest odpowiednia konserwacja, obejmująca regularne sprawdzanie szczelności połączeń, wymianę filtrów oleju hydraulicznego oraz utrzymanie właściwego poziomu i jakości płynu. W przypadku wykrycia nieprawidłowości, takich jak nierównomierny skręt czy zwiększone opory podczas obracania koła kierownicy, często konieczna jest orbitrol regeneracja lub kompleta wymiana uszkodzonych elementów. Rynek usług technicznych oferuje specjalistyczne warsztaty, które wykonują profesjonalną naprawa orbitroli, przywracając ich pełną sprawność. Przyszłość technologii orbitroli rysuje się w jasnych barwach – producenci intensywnie pracują nad integracją systemów hydraulicznych z elektronicznymi układami wspomagania, co umożliwi automatyzację procesów sterowania, zdalną diagnostykę oraz regeneracja orbitroli bez konieczności demontażu z maszyny. Nowoczesne rozwiązania zmierzają w kierunku systemów hybrydowych, łączących zalety hydrauliki z precyzją elektroniki, co będzie stanowić kolejny milowy krok w rozwoju technologii sterowania maszynami.